Активным

Активным

называют контроль, управляющий процессом обработки в функции размеров

обрабатываемой детали. При активном контроле размеров можно подать

сигнал на переход от черновой к чистовой обработке, на отвод инструмента

по окончании обработки, на смену инструмента и т. п. Обычно управление

производится автоматически. При активном контроле возрастает точность

обработки и повышается производительность труда. Активный

контроль часто применяют для управления процессами шлифования,

где требуется высокая точность обработки …

Активным называют контроль, управляющий процессом обработки в функции размеров обрабатываемой детали. При активном контроле размеров можно подать сигнал на переход от черновой к чистовой обработке, на отвод инструмента по окончании обработки, на смену инструмента и т. п. Обычно управление производится автоматически. При активном контроле возрастает точность обработки и повышается производительность труда.

Активным называют контроль, управляющий процессом обработки в функции размеров обрабатываемой детали. При активном контроле размеров можно подать сигнал на переход от черновой к чистовой обработке, на отвод инструмента по окончании обработки, на смену инструмента и т. п. Обычно управление производится автоматически. При активном контроле возрастает точность обработки и повышается производительность труда.

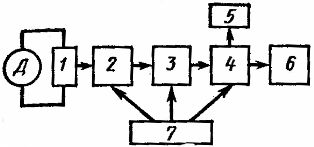

Активный контроль часто применяют для управления процессами шлифования (рис. 1), где требуется высокая точность обработки, а размерная стойкость абразивного инструмента невелика. Щуповой механизм 1 измеряет деталь Д и выдает результат на измерительный прибор 2. Далее измерительный сигнал передается на преобразователь 3, который преобразовывает его в электрический и через усилитель 4 передает его исполнительному органу станка 6. Одновременно электрический сигнал подается на сигнальное устройство 5. Снабжение элементов 2, 3, 4 нужными формами энергии осуществляет блок 7. В зависимости от необходимости из данной схемы те или иные элементы могут быть исключены (например, элемент 5).

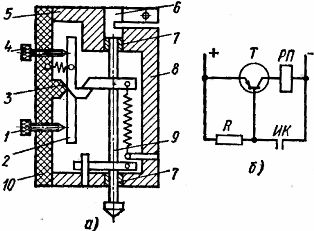

В качестве первичных преобразователей для активного контроля широко используют электроконтактные измерительные преобразователи (рис. 2, а). При уменьшении размера детали шток 9 перемещается вниз во втулках 7, запрессованных в корпусе 5. При этом упор 8 нажимает на уступ контактного рычага 2, закрепленного на корпусе посредством плоской пружины 3. Это вызывает значительное отклонение вправо верхнего конца контактного рычага 2, в результате чего вначале размыкается верхний 4, а затем замыкается нижний 1 контакты измерительной головки.

Контакты можно регулировать. Они укреплены в планке 10 из изолирующего материала. Корпус 5 имеет форму скобы. Сбоку он накрыт крышками из оргстекла, позволяющего наблюдать за работой датчика. При необходимости наблюдения за размером обрабатываемой детали в отверстии 6 укрепляют индикатор, на который воздействует верхний конец штока 9.

Электроконтактные датчики с двумя контактами, которые срабатывают один за другим по мере обработки детали, позволяют осуществить автоматический переход с грубого шлифования на чистовое и затем — отвод шлифовального круга.

Описанный первичный преобразователь для активного контроля относится к электроконтактным шкальным головкам. В них сочетается показывающий измерительный прибор и электроконтактный преобразователь. Для предотвращения электроэрозионного разрушения измерительного контакта протекающим через базы транзистора (рис. 2, б). В этой схеме до замыкания контакта ИК на базу транзистора подается положительный потенциал и транзистор закрыт.

Рис. 1. Структурная схема активного контроля

Рис. 2. Контактный измерительный преобразователь контроля размеров и его включение

При замыкании контакта ИК на базу транзистора Т подается отрицательный потенциал, возникает ток управления, транзистор открывается и промежуточное реле РП срабатывает, замыкая своими контактами исполнительные и сигнальные цепи.

Промышленность выпускает полупроводниковые реле, основанные на данном принципе и предназначенные для подачи многих команд, а также электронные реле, отличающиеся меньшей долговечностью.

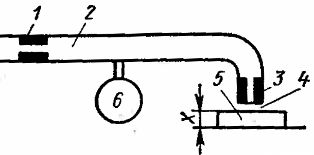

На старых станках 60-х — 70-х годов выпуска широкое распространение для активного контроля получили пневматические приборы. У такого прибора (рис. 3) сжатый воздух, предварительно тщательно очищенный от механических примесей, влаги и масла специальными влагоотделителями и фильтрами, под постоянным рабочим давлением через входное сопло 1 подается в измерительную камеру 2. Через измерительное сопло 3 и кольцевой зазор 4 между торцом измерительного сопла и поверхностью контролируемой детали 5 воздух выходит наружу.

Установившееся в камере 2 давление падает по мере увеличения зазора. Давление в камере измеряют контактным манометром 6 и по его показаниям можно судить о величине размера детали. При определенном значении давления замыкаются или размыкаются измерительные контакты. Для измерения давления используют пружинные и жидкостные манометры.

Применяют также контактные измерительные приборы, у которых с мерительным наконечником связана заслонка, прикрывающая выход воздуха.

Пневматические приборы обычно работают при давлении воздуха 0,5—2 Н/см2 и имеют диаметр измерительного сопла 1—2 мм и измерительный зазор 0,04—0,3 мм.

Пневматические приборы обеспечивают высокую точность измерения. Погрешности измерения обычно составляют 0,5—1 мкм и в специальных измерительных устройствах могут быть дополнительно уменьшены. Недостатком пневматических приборов является их значительная инерционность, снижающая производительность контроля. Пневматические приборы потребляют значительные объемы сжатого воздуха.

Пневматические приборы по существу выполняют бесконтактный контроль размеров. Расстояние между измеряемой деталью и прибором мало, оно зависит от рабочего зазора, составляющего обычно десятые и сотые доли миллиметра. Метод бесконтактного контроля на расстоянии 15—100 мм от измеряемой детали.

Рис. 3. Пневматический прибор активного контроля

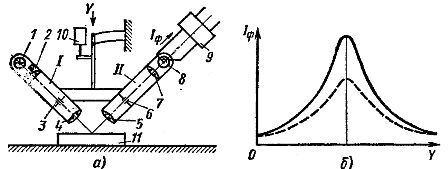

При таком контроле (рис. 4, а) свет от лампы 1 направляется через конденсор 2, щелевую диафрагму 3 и объектив 4 на поверхность измеряемой детали 11, создавая на ней блик в форме штриха. Все указанные элементы образуют излучатель I. Светоприемник II посредством объектива 5, щелевой диафрагмы 6 и собирательной линзы 7 визирует узкую полоску на поверхности детали 11 направляя отраженный ею световой поток в фотоэлемент 8.

Излучатель I и светоприемник II механически скреплены друг с другом так, что точки фокусирования объективов 4 и 5 совмещены. Когда точка фокусирования находится на поверхности контролируемой детали, в фотоэлемент Ф попадает наибольший световой поток. При всяком смещении прибора вверх или вниз поток уменьшается, поскольку области освещения и визирования расходятся.

Поэтому при опускании прибора ток Iф фотоэлемента в зависимости от пути перемещения изменяется так, как это показано на рис. 4, б.

Ток Iф проходит через дифференцирующее устройство 9 (рис. 4, а), которое выдает сигнал в момент его наибольшего значения. В этот момент автоматически фиксируются показания первичного преобразователя 10, который указывает смещение прибора относительно исходного положения, определяя таким образом искомый размер.

Точность измерения не зависит от цвета контролируемой поверхности, постоянного освещения со стороны, частичного загрязнения оптики или старения лампы излучателя. При этом изменяется максимальное значение фототока, как это показано на рис. 4, б штриховой линией, но положение максимума не изменится.

В качестве фотоприемника могут быть использованы фоторезисторы, фотоумножители, фотоэлементы с внутренним и внешним эффектом, фотодиоды и пр.

Погрешность описанного бесконтактного экстремального фотопреобразователя не превышает 0,5—1 мкм.

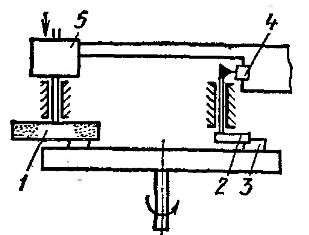

Схема автоматической подналадки плоскошлифовального станка непрерывного действия показана на рис. 5.

Перед сходом с вращающегося электромагнитного стола обработанные детали 3 (например, кольца шарикоподшипников) проходят под поворотным флажком 2. Шлифовальный круг 1 обрабатывает деталь 3 за один проход; если круг не снял нужного припуска, то деталь 3 задевает флажок и он поворачивается. При этом срабатывает контактная система 4, которая подает сигнал на опускание шлифовального круга приводом 5 на заранее установленную величину.

Рис.4. Устройство для бесконтактного дистанционного контроля размеров.

Рис. 5. Устройство подналадки плоскошлифовального станка

Рис. 6. Реле счета импульсов

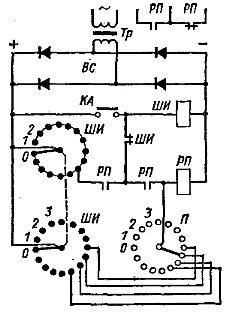

В системах автоматического управления станками иногда требуется подать сигнал после определенного числа проходов, делений или обработанных деталей. Для этих целей используют реле счета импульсов с телефонным шаговым искателем. Шаговый искатель представляет собой коммутатор, щетки нескольких контактных полей которого передвигаются с контакта на контакт посредством электромагнита и храпового механизма.

Упрощенная схема реле счёта импульсов представлена на рис. 6. Движок переключателя П устанавливают в положение, соответствующее числу импульсов, которое необходимо отсчитать для подачи команды. При каждом размыкании контакта путевого переключателя КА щетки шагового искателя ШИ перемещаются на один контакт.

Когда будет отсчитано установленное на переключателе П число импульсов, исполнительное промежуточное реле РП включится через контакты нижнего поля ШИ и П. При этом установятся цепь самопитания реле РП и цепь самовозврата шагового искателя в исходное положение, что обеспечивается питанием катушки искателя через собственный размыкающий контакт.

Искатель начинает работать импульсивно без внешней команды, и его щетки быстро перемещаются с контакта на контакт до тех пор, пока не придут в начальное положение. В этом положении на верхнем поле ШИ разрывается цепь самопитания реле РП и все устройство приходит в исходное положение.

Когда необходимо повысить срок службы счетных устройств, а также быстроту отсчета, применяют электронные счетные схемы. Такие устройства получили широкое распространение в программном управлении станками. Помимо рассмотренных методов автоматизации в станкостроении иногда используют управление в функции мощности, э. д. с. двигателя постоянного тока и других параметров. Такие формы управления применяют, в частности, при автоматизации пусковых процессов. Используют также и управление в функции нескольких параметров одновременно (например, тока и времени).