Ремонт приводного механизма. Осматривают,

Ремонт приводного механизма. Осматривают,

чистят вал и подшипники. Проверяют, нет ли трещин в подшипниках.

Прочищают отверстие для смазки. Вал не должен иметь продольного люфта

более 0,5 — 1 мм. В противном случае вал снимают для ремонта. Для этого

предварительно расчленяют двуплечий рычаг, сидящий на валу, с тягой

передаточного механизма и от привода и расшплинтовывают валики, которыми

соединяют верхние ушки отключающих пружин и рычага. Валики вынимают,

отвертывают гайки и снимают болты, крепящие подшипники к раме …

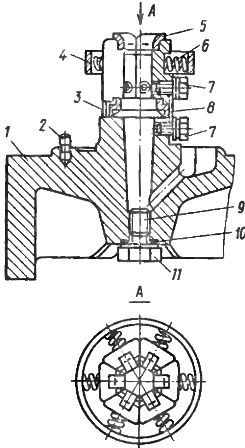

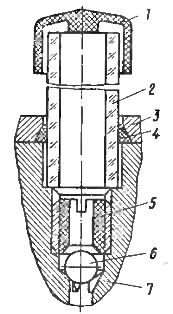

Ремонт приводного механизма (см. рис. 1).

Осматривают, чистят вал 2 и подшипники 12. Проверяют, нет ли трещин в подшипниках. Прочищают отверстие для смазки 15. Вал не должен иметь продольного люфта более 0,5 — 1 мм. В противном случае вал снимают для ремонта. Для этого предварительно расчленяют двуплечий рычаг 3, сидящий на валу, с тягой передаточного механизма и от привода и расшплинтовывают валики, которыми соединяют верхние ушки отключающих пружин и рычага. Валики вынимают, отвертывают гайки и снимают болты 14, крепящие подшипники к раме 1.

Осматривают, чистят вал 2 и подшипники 12. Проверяют, нет ли трещин в подшипниках. Прочищают отверстие для смазки 15. Вал не должен иметь продольного люфта более 0,5 — 1 мм. В противном случае вал снимают для ремонта. Для этого предварительно расчленяют двуплечий рычаг 3, сидящий на валу, с тягой передаточного механизма и от привода и расшплинтовывают валики, которыми соединяют верхние ушки отключающих пружин и рычага. Валики вынимают, отвертывают гайки и снимают болты 14, крепящие подшипники к раме 1.

Через вырезы 13 в раме снимают вал 2 вместе с подшипниками. Снимают с вала подшипники и на вал надевают шайбы 18 необходимых размеров. Прочищают шейку вала 17 и подшипника. После этого вал собирают вместе с подшипниками и устанавливают в обратной последовательности. Щупом проверяют величину зазора между заплечиком вала и торцом подшипника, который должен быть в пределах 0,5 — 1 мм на каждый подшипник. Если зазора нет, необходимо ослабить гайки болтов 14 и между рамой и подшипником проложить необходимой толщины прокладки. Далее осматривают места приварки рычагов к валу. Трещин не должно быть. Ролик упора в буфер на среднем рычаге должен свободно поворачиваться.

Рис. 1. Приводной механизм: а — выключателя ВМГ-10, б — то же, ВМГ-133, в — подшипник, 1 — рама, 2 — вал, 3 — двуплечий рычаг, 4 — масляный буфер, 5 — пружинный буфер, 6 — отключающая пружина, 7 — болт-упор, 8 — подвижный контакт, 9 — ось, 10 — серьга, 11 — изоляционный рычаг (фарфоровая тяга), 12 — подшипник, 13 — вырез в раме для установки вала, 14 — болт с гайкой и шайбой, 15 — отверстие для смазки, 16 — шайбы, 17 — шейка вала

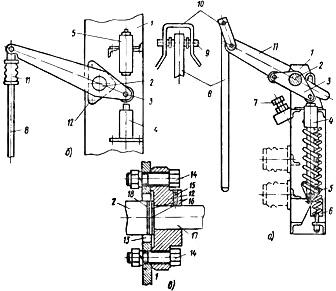

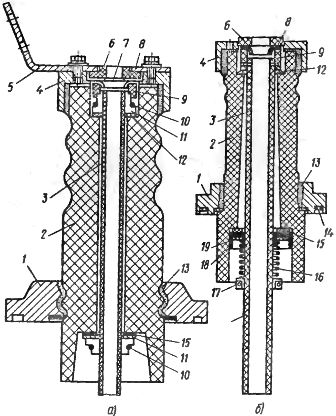

Необходимо внимательно осмотреть и проверить состояние буферной и отключающих пружин выключателя ВМГ-10 (рис. 2). Пружины не должны иметь трещин в местах приварки к ушкам, на поверхности витков, хвостовик не должен иметь срывов ниток резьбы. Регулировку натяжения пружины выполняют гайкой 8. Отрегулированное расстояние Н фиксируется контргайкой 6. Поврежденную пружину заменяют. Трущиеся части механизма смазывают смазкой ЦИАТИМ-201.

Рис. 2. Отключающая пружина выключателя ВМГ-10: 1 — верхнее ушко, 2 — отверстие под соединительную ось, 3 — пружина, 4 — нижнее ушко, 5 — хвостовик с резьбой, 6 — контргайка, 7 — уголок рамы, 8 — натяжная гайка

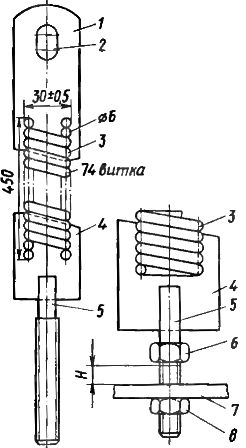

Ремонт масляного буфера (см. рис. 3).

Проверяют ход поршня 5 буфера, воздействуя рукой на шток 4, отжимая поршень в крайнее нижнее положение до упора в дно корпуса 7. Поршень под действием пружины 6 должен подняться в исходное положение. В случае заедания или других ненормальностей в работе буфера его разбирают. Отвинчивают специальную гайку 3, вынимают шток, поршень и пружину, выливают масло из корпуса.

Рис. 3. Масляный буфер выключателя ВМГ-10: 1 — корпус, 2 — уплотняющая прокладка, 3 — специальная гайка, 4 — шток, 5 — поршень, 6 — пружина, 7 — дно корпуса

Все детали осматривают и очищают. Ржавчину и заусенцы зачищают шкуркой.

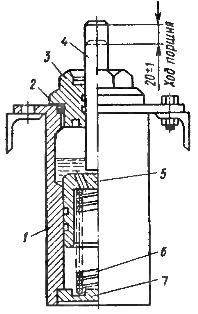

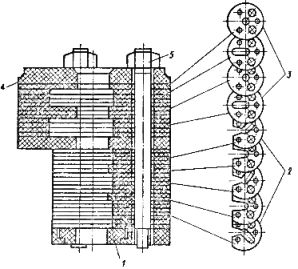

Ремонт маслоуказателя ВМПП-10 (рис. 4).

Рис. 4. Маслоуказатель ВМПП-10: 1 — колпак, 2 — стеклянная труба, 3 — фланец, 4 — уплотнение, 5 — штуцер, б — шарик, 7 — корпус

Если при сливе масла была замечена неисправность, маслоуказатель разбирают, для чего снимают колпачок 1, стеклянную трубку 2 и прокладку-уплотнение 4, а затем (для ВМГ-133) выворачивают стержень и канал в корпусе 7 продувают. Собирают маслоуказатель в обратной последовательности. В выключателе ВМГ-10 вместо маслоуказателя сделано окно.

Ремонт проходного изолятора (рис. 5).

Для проверки и замены испорченных деталей изолятора его разбирают. Отвертывают болты, крепящие кронштейн к колпачку 4, и кронштейн снимают. Вынимают шайбу 6 и манжету 8. Ослабляют болты (для ВМГ-133) полухомутов 9, снимают полухомуты. Выталкиванием вверх вынимают трубку 3 и отделяют манжету 8 с шайбами 15 и 19.

Снимают полукольцо (полухомут) 17 и пружину 16. Сборку изолятора выполняют в обратном порядке. Проверяют кожаные манжеты 8 и 18, которые должны быть достаточно упругими и эластичными, проверяют крепление полухомутов 17. Если нажимная пружина 16 имеет поджатые друг к другу витки, ее заменяют новой, так как при больших токах пружина образует замкнутый виток, перегревается и это может привести к обугливанию бакелитовой трубки 3 и манжет. По той же причине стяжные винты полухомутов должны делаться из латуни.

Рис. 5. Проходные изоляторы выключателей: а — ВМГ-10, б — ВМГ-133, 1 — фланец, 2 — фарфоровым изолятор, 3 — бакелитовая трубка, 4 — колпачок, 5 — токоведущая скоба, 6 — кольцо (фасонная шайба), 7, 15 и 19 — шайбы. 8 — кожаная манжета, 9 — втулка, 10 — полукольцо, 11— пружинное кольцо, 12 — прокладка, 13 — армировочная замазка, 14 — канавка во фланце с уплотняющей прокладкой, 16 — пружина, 17 — полухомут, 18 — нижняя кожаная прокладка

Для выключателя ВМГ-10 порядок разборки изолятора аналогичен. Изолятор освобождают от болтовых соединений, снимают скобу 5, вынимают промежуточные изоляционные детали — кольцо 6, шайбу 7, манжету 8, втулку 9. Снимают пружинное и стягивающее 10 полукольца, вынимают резиновую шайбу 5. Заменяют изношенные детали. После этого изолятор собирают в обратной последовательности.

Ремонт изоляционных рычагов и тяг.

При осмотре обращают внимание на состояние приварки проушин к колпачкам изолятора тяги ВМГ-133. В этих местах не должно быть трещин. Армировочные швы тяг зачищают и прокрашивают масляной краской с целью создания влагонепроницаемой пленки.

Сколы фарфора тяг, проходных или опорных изоляторов площадью 1,1 — 1,5 см2 очищают и покрывают изоляционным лаком (бакелитовым). При сколах большей площади изоляторы заменяют. Изоляционные рычаги и тяги не должны иметь повреждений лаковой поверхности.

Ремонт дугогасительной камеры (рис. 6).

При загрязнении копотью, при наличии небольших наплывов металла на рабочих поверхностях, поверхностного обугливания перегородок, которое не увеличивает сечения дутьевых каналов, достаточно произвести зачистку этих поверхностей мелкой наждачной шкуркой, промыть трансформаторным маслом и протереть тряпкой. Подтягивают нажимные гайки стяжных шпилек и проверяют отсутствие просветов между отдельными пластинами. Перекошенные и покоробленные пластины заменяют.

Проверяют нижнюю пластину 1, которая должна быть из фибры. Увеличение внутреннего диаметра фибрового вкладыша до величины 28 — 30 мм (для ВМГ-10), увеличение отверстия в перегородках между первой и второй щелями до 3 мм в сторону выхлопных каналов недопустимо. Испорченные детали заменяют на новые.

Рис. 6. Дугогасительная камера выключателя ВМГ-10: 1 — фибровое кольцо, 2 — поперечные дутьевые каналы, 3 — карманы, 4 — фибровое кольцо, 5 — текстолитовые стяжные шпильки с гайками

После подтяжки болтов проверяют высоту щелей камеры, которые должны соответствовать заводским инструкциям.

При переборке камеры с заменой пластин необходимо: отвернуть нажимные гайки 5, снять со стяжных шпилек необходимое количество пластин, установить новую пластину и положить снятые пластины в том порядке, в каком они были установлены до разборки, после чего зажимные гайки подтянуть. После переборки камеры проверяют, нет ли выступающих краев и заусенцев в центральном отверстии для прохода подвижного контакта. Заусенцы и выступающие края должны быть подрезаны и зачищены.

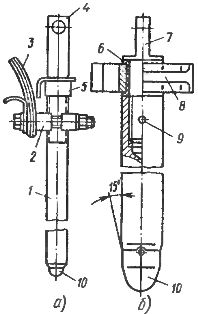

Ремонт розеточного неподвижного контакта (рис. 7).

Если ламели розеточного контакта имеют оплавления или небольшие наплывы металла, достаточно их зачистить. Размеры ламелей не должны отличаться от заводских более чем на 0,5 мм. После зачистки ламелей не должно оставаться раковин глубиной более 0,5 мм. Более поврежденные ламели рекомендуется поменять местами с менее поврежденными. При наличии сильных раковин и при сквозных прожогах тугоплавкой облицовки ламели заменяются.

Бакелитовое кольцо 4 не должно иметь расслоения и трещин, иначе оно заменяется Замена на металлическое кольцо не допускается, так как оно создаст короткозамкнутый виток и при больших токах приведет к перегреву. На пружинах 6 не должно быть трещин и раковин.

Разборку розеточного контакта выполняют в такой последовательности:

-

вывертывают винты из кольца 4,

-

удерживая розетку, снимают кольцо 4, при этом пружины 6 выпадают,

-

вывертывают болты 7, чем отсоединяют ламели от гибких связей 8, а гибкие связи от основания розетки,

-

вынимают опорное кольцо 3.

При сборке розеточного контакта следует обратить внимание на то, чтобы в собранном контакте ламели были установлены без перекосов и находились в наклонном положении к оси розетки с касанием между собой в верхней части.

Рис 7. Неподвижный розеточный контакт выключателей ВМГ-10 и ВМПП-10: 1 – крышка, 2 – фиксатор, 3 – опорное кольцо, 4 – кольцо, 5 – ламели, 6 – пружина, 7 – винт (болт), 8 – гибкая связь, 9 – маслоспускная пробка, 10 – прокладка, 11 – маслоспускной болт.

Проверяют нажатие пружин на ламели и измеряют усилие, необходимое для стягивания розетки с медного стержня 22 мм, введенного в розетку. К стержню крепится диск массой 0,5 кг, и при подъеме розетки она должна удерживать этот груз за счет сжатия пружин на ламелях.

Ремонт подвижного контакта (см. рис. 8).

Рис. 8. Подвижный контакт: а — выключателя ВМГ-10, б — то же, ВМПП-10, 1 — стержень, 2 -контактная колодка, 3 — гибкая связь, 4 — наконечник с проушинами, 5 — контргайка, 6 — втулка, 7 — головка, 8 — направляющая колодка, 9 — штифт, 10 — наконечник

При замене наконечника 10 подвижного контакта новый наконечник должен быть ввинчен до отказа так, чтобы зазора между наконечником и стержнем не было. Стык в четырех местах следует надежно закернить. Поверхность стыка откатать гладким роликом, наконечник проточить. При значительных повреждениях медной части стержня последний заменяют новым.

Ремонт контактной части.

При наличии оплавлений, раковин, грязи и коррозии контактную поверхность очищают бензином и запиливают напильником, не искажая профиля контактной детали.

Луженые гальванические или посеребренные контактные детали только протирают.

Ремонт внутренней баковой изоляции.

Нижний и верхний изоляционные цилиндры, имеющие трещины, заменяют. Бакелитовая трубка не должна иметь ожогов, расслоений и трещин. Загрязнения копотью отмывают трансформаторным маслом. При царапинах или ожогах поврежденные места протирают тампоном, смоченным в чистом авиационном бензине, зачищают шкуркой и покрывают лаком воздушной сушки (бакелитовый, глифталевый).

Операции после ремонта масляных выключателей

После ремонта и замены дефектных деталей выключатель собирают в обратной последовательности. Выключатель ВМГ-10 в отличие от ВМГ-133 собирать проще: часть элементов (розеточный контакт) устанавливают снизу, а остальные — сверху цилиндра. Зазор между верхом розеточного контакта у ВМГ-133 и низом дугогасительной камеры равен 14—16 мм.

В случае отклонения зазора от требуемой величины необходимо установить дополнительные прокладки или уменьшить высоту опорного кольца розеточного контакта. Для ВМГ-10 этот зазор равен 2—5 мм и определяется прямым замером. При установке верхнего изоляционного цилиндра проверяют совпадение отверстий в изоляционном и основном цилиндрах. Регулируют ход подвижного контакта, который должен при положении «вкл» войти в розеточный контакт для ВМГ-10 на 40 мм под действием собственной массы. В случае необходимости устраняют заедания хода подвижного контакта. Регулируют полный ход подвижного контакта, который должен быть равен 210 5 мм.

После регулировки контактной системы выключатель заливают маслом (до 1,5 — 1,6 кг в каждый цилиндр).