Электрооборудование шлифовальных станков

Шлифовальные

Шлифовальные

станки применяются в основном для снижения шероховатости обрабатываемых

деталей и получения точных размеров.

Основной инструмент при шлифовании – шлифовальный круг. На

шлифовальных станках можно обрабатывать наружные и внутренние

цилиндрические, конические и фасонные поверхности и плоскости, разрезать

заготовки, шлифовать резьбу и зубья зубчатых колёс, затачивать режущий

инструмент и т.д. Шлифовальные станки в зависимости от назначения подразделяются на круглошлифовальные, внутришлифовальные …

Шлифовальные станки применяются в основном для снижения шероховатости обрабатываемых деталей и получения точных размеров.

Шлифовальные станки применяются в основном для снижения шероховатости обрабатываемых деталей и получения точных размеров.

Основной инструмент при шлифовании – шлифовальный круг. На шлифовальных станках можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колёс, затачивать режущий инструмент и т.д.

Шлифовальные станки в зависимости от назначения подразделяются на круглошлифовальные, внутришлифовальные, безцентровошлифовальные, плоскошлифовальные и специальные.

Электрооборудование плоскошлифовальных станков

Привод шпинделя: асинхронный короткозамкнутый двигатель, асинхронный двигатель с переключением полюсов, двигатель постоянного тока. Торможение: противовключением и посредством электромагнита.

Привод стола: регулируемый гидропривод, реверсивный асинхронный короткозамкнутый двигатель с торможением противовключением или посредством электромагнита, привод с ЭМУ, асинхронный короткозамкнутый двигатель (при вращающемся столе).

Вспомогательные приводы используют для: гидронасоса поперечной периодической подачи, поперечной подачи (асинхронный коротко-замкнутый двигатель или двигатель постоянного тока на тяжелых станках), вертикального перемещения шлифовальной бабки, насоса охлаждения, насоса смазки, транспортера и мойки, магнитного фильтра.

Специальные электромеханические устройства и блокировки:

электромагнитные столы и плиты, демагнетизаторы, магнитные фильтры для охлаждающей жидкости, счет числа циклов для правки круга, устройство активного контроля.

Характерной чертой развития шлифовальных станков за последние годы является быстрое повышение скоростей шлифования с 30

— 35 до 80 м/с и выше.

Для привода шлифовального круга плоскошлифовальных станков обычно применяют

Для привода шлифовального круга плоскошлифовальных станков обычно применяют

асинхронные короткозамкнутые двигатели. Они могут иметь встроенное исполнение и составлять одно целое с шлифовальной бабкой.

Шлифовальный шпиндель является одновременно валом электродвигателя и лишь в случае необходимости повышенной или (реже) пониженной частоты вращения абразивного круга его связывают с валом электродвигателя ременной передачей. Вследствие значительной инерционности круга время вращения шлифовального шпинделя по инерции составляет 50

— 60 с и более. Когда это время необходимо уменьшить, прибегают к электрическому торможению.

Обычно частоту вращения электродвигателя шлифовального круга не регулируют. Бесступенчатое регулирование частоты вращения шлифовального шпинделя в небольших пределах (1,5 : 1), в некоторых случаях применяют для сохранения постоянной окружной скорости абразивного круга по мере его изнашивания.

Стремление уменьшить вибрации при работе приводов, установленных на шлифовальных станках, привело к применению разного рода амортизаторов при установке электродвигателей и к широкому использованию ременных передач, мягких муфт и гидравлических систем.

Особое значение для шлифовальных станков имеют тепловые деформации, возникающие в процессе обработки детали. Для предотвращения нагревания детали ее обильно охлаждают эмульсией, которую иногда подводят через полный вал круга, а иногда и через поры шлифовального круга. Насосы охлаждающей жидкости устанавливают на резервуарах с эмульсией, помещаемых отдельно от станка во избежание нагрева станка остывающей эмульсией. Электродвигатели таких насосов присоединяют к схеме станка штепсельными соединениями.

Столы с возвратно-поступательным движением на небольших станках обычно перемещает гидропривод. Переключения скорости осуществляют гидроупоры. На тяжелых станках применяют различные регулируемые приводы.

Особенностью периодической поперечной подачи шлифовальных станков является малая величина наименьшей подачи (1

— 5 мкм). Такую подачу часто осуществляют посредством гидропривода, воздействующего на храповой механизм. Для привода вращающихся столов плоскошлифовальных станков часто применяют электропривод с ЭМУ. В отдельных случаях используют также и регулируемый гидропривод вращательного движения.

Приспособление для правки круга у шлифовальных станков, работающих по автоматическому, а иногда и по полуавтоматическому циклу, имеет обычно гидропривод. Реже используют электрический привод. Правку производят через определенные промежутки времени, достигающие 1 ч, а иногда и больше. Для автоматизации процесса используют моторные реле времени. Другим решением этой задачи является применение реле счета импульсов.

Приспособление для правки круга у шлифовальных станков, работающих по автоматическому, а иногда и по полуавтоматическому циклу, имеет обычно гидропривод. Реже используют электрический привод. Правку производят через определенные промежутки времени, достигающие 1 ч, а иногда и больше. Для автоматизации процесса используют моторные реле времени. Другим решением этой задачи является применение реле счета импульсов.

На плоскошлифовальных станках широко применяют электромагнитные плиты (а также плиты с постоянными магнитами) и вращающиеся электромагнитные столы. На некоторых плоскошлифовальных станках с вращающимся столом загрузка мелких деталей, их закрепление, снятие и размагничивание происходят непрерывно во время вращения стола.

Электрооборудование круглошлифовальных, внутришлифовальных и бесцентрово-шлифовальных станков.

Привод шпинделя: асинхронный короткозамкнутый двигатель.

Привод вращения: асинхронный короткозамкнутый двигатель с переключением полюсов, двигатель постоянного тока (с динамическим торможением), система Г—Д с ЭМУ, асинхронный короткозамкнутый двигатель с электромагнитной муфтой скольжения,

привод с магнитным усилителем и двигателем постоянного тока, тиристорный привод постоянного тока.

Привод подачи: регулируемый гидропривод, двигатель постоянного тока, система Г—Д.

Вспомогательные приводы используют для: насоса охлаждения, насоса гидроподачи, насоса смазки, правки круга, пылесоса, перемещения шлифовальной бабки, перемещения задней бабки, вращения ведущего круга (у бесцентровых станков), транспортера деталей, подачи ведущего круга, осциллятора, магазинного устройства, магнитного сепаратора.

Специальные электромеханические устройства и блокировки: электрические измерительные устройства для активного контроля и автоматической подналадки, устройства для автоматической правки кругов, электромагнитные патроны, магнитные сепараторы охлаждающей жидкости.

У тяжелых круглошлифовальных станков для вращения абразивного круга обычно применяют регулируемые двигатели с параллельным возбуждением. По мере износа абразивного круга и уменьшения его диаметра скорость привода изменяют так, чтобы скорость резания не менялась. Диапазон регулирования составляет 2:1.

Для вращения детали на тяжелых круглошлифовальных станках обычно используют привод по системе Г—Д с диапазоном регулирования 1 : 10, а также теристорные приводы. Особенность привода состоит в большом моменте нагрузки при пуске (до 2 Мн).

Для вращения детали на тяжелых круглошлифовальных станках обычно используют привод по системе Г—Д с диапазоном регулирования 1 : 10, а также теристорные приводы. Особенность привода состоит в большом моменте нагрузки при пуске (до 2 Мн).

Для продольной подачи на тяжелых продольно-шлифовальных станках наиболее часто применяют привод с ЭМУ с диапазоном регулирования до 50 : 1, а в последние годы — тиристорные приводы. Дополнительное механическое регулирование обычно не производят. Привод продольной подачи должен обеспечивать постоянство заданной скорости с погрешностью до 5%. Останов должен производиться с погрешностью не более 0,5 мм. Для повышения точности реверсирования скорость перед реверсом снижают.

Для продольной подачи иногда используют многоскоростные асинхронные двигатели с многоступенчатой коробкой подач. Такой привод более прост и надежен. Однако его применяют реже, так как он не дает возможности плавного регулирования. Установочные перемещения производят со скоростью 5

— 7 м/мин.

Для тяжелых шлифовальных станков применение электропривода с бесступенчатым регулированием скорости имеет особое значение. Такой привод дает возможность не работать со скоростями, при которых возникает вибрация. Кроме того, обеспечивается повышение производительности. Для контроля нагрузки, а также степени затупления круга иногда используют ваттметры, которые включают в цепь двигателя шпинделя.

На бесцентрово-шлифовальных станках применяют осевое осциллирующее движение круга (до 6 мм). При этом повышается частота обработки. Для внутреннего шлифования отверстий малых диаметров применяют шлифовальные электрошпиндели с электродвигателями повышенной частоты.

У круглошлифовальных станков для повышения производительности обычно подводят абразивный круг к обрабатываемой

детали на большой скорости. Если на некотором небольшом расстоянии круга от

обрабатываемой поверхности автоматически

осуществить переход на рабочую подачу,

то путь дальнейшего перемещения до начала процесса резания будет переменной

величиной. Это происходит по причине непостоянства у разных деталей припуска на обработку, а также износа шлифовального круга.

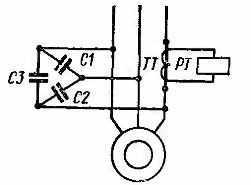

Медленное перемещение шлифовального круга до его врезания требует значительного времени. Для его сокращения используют возрастание тока электродвигателя в начале процесса резания. В этом случае (рис. 1) в одну фазу электродвигателя включают обмотку реле тока РТ через трансформатор тока ТТ. При врезании круга ток электродвигателя возрастает, реле тока включается и своими контактами осуществляет переключение на рабочую подачу. Для повышения чувствительности устройства параллельно двигателю включают конденсаторы CI, С2, СЗ, подобранные так, чтобы реактивная составляющая тока холостого хода оказалась скомпенсированной.

Рис. 1. Контроль начала резания на шлифовальных станках

Для тех же целей применяют реле мощности, а также фотоприемники, подающие сигнал от искрения, возникающего при врезании абразивного круга. Для повышения производительности и точности шлифовальных станков расширяется использование активного контроля и подналадки.

На некоторых плоскошлифовальных станках с вращающимся столом и шлифованием периферией круга значительное сокращение машинного времени

может быть получено путем автоматического увеличения частоты вращения стола по мере приближения круга к оси вращения стола.

Получил распространение процесс электрохимического алмазного шлифования. В этом процессе металл снимается вследствие совместного действия электрохимического растворения и абразивного шлифования. При этом в 2

— 3 раза возрастает производительность по сравнению с абразивным алмазным шлифованием и втрое сокращается расход алмазных кругов.

Электроалмазное шлифование позволяет обрабатывать твердые сплавы и материалы, у которых абразивное алмазное шлифование сопровождается трещинами, прижогами и заусенцами. При этом чистота поверхности практически не зависит от зернистости круга, так как микронеровности в значительной степени устраняются анодным растворением алмазных зерен в зазоре между поверхностью обрабатываемой металлической детали и шлифовальным кругом. Через этот зазор, составляющий несколько десятков микрометров, прокачивают электролит, представляющий водный раствор солей, например, азотнокислого натрия и калия концентрацией до 10

— 15%.

10.12.2016

10.12.2016 Без рубрики

Без рубрики