Ультразвук применяют для мойки деталей и узлов различной техники, сварки различных материалов. Ультразвук используют для получения суспензий, жидких аэрозолей и эмульсий. Для получения эмульсий выпускают, например, смеситель-эмульгатор УГС-10 и другие аппараты. Методы, основанные на отражении ультразвуковых волн от границы раздела двух сред, применяют в приборах для гидролокализации, дефектоскопии, медицинской диагностики и т. п. Из других возможностей ультразвука следует отметить его способность обработки твердых …

Ультразвук применяют для мойки деталей и узлов различной техники, сварки различных материалов. Ультразвук используют для получения суспензий, жидких аэрозолей и эмульсий. Для получения эмульсий выпускают, например, смеситель-эмульгатор УГС-10 и другие аппараты. Методы, основанные на отражении ультразвуковых волн от границы раздела двух сред, применяют в приборах для гидролокализации, дефектоскопии, медицинской диагностики и т. п. Из других возможностей ультразвука следует отметить его способность обработки твердых …

Применение ультразвука

Ультразвук применяют для мойки деталей и узлов различной техники, сварки различных материалов. Ультразвук используют для получения суспензий, жидких аэрозолей и эмульсий. Для получения эмульсий выпускают, например, смеситель-эмульгатор УГС-10 и другие аппараты. Методы, основанные на отражении ультразвуковых волн от границы раздела двух сред, применяют в приборах для гидролокализации, дефектоскопии, медицинской диагностики и т. п.

Ультразвук применяют для мойки деталей и узлов различной техники, сварки различных материалов. Ультразвук используют для получения суспензий, жидких аэрозолей и эмульсий. Для получения эмульсий выпускают, например, смеситель-эмульгатор УГС-10 и другие аппараты. Методы, основанные на отражении ультразвуковых волн от границы раздела двух сред, применяют в приборах для гидролокализации, дефектоскопии, медицинской диагностики и т. п.

Из других возможностей ультразвука следует отметить его способность обработки твердых хрупких материалов под заданный размер. В частности, весьма эффективна ультразвуковая обработка при изготовлении деталей и отверстий сложной формы в таких изделиях, как стекло, керамика, алмаз, германий, кремний и др., обработка которых другими методами затруднена.

Применение ультразвука при восстановлении изношенных деталей уменьшает пористость наплавляемого металла и увеличивает его прочность. Кроме того, снижается коробление наплавленных удлиненных деталей, например коленчатых валов двигателей.

Ультразвуковая очистка деталей

Ультразвуковую очистку деталей или предметов применяют перед ремонтом, сборкой, окраской, хромированием и другими операциями. Особенно эффективно ее применение для очистки деталей, имеющих сложную форму и труднодоступные места в виде узких щелей, прорезей, мелких отверстий и т. п.

Промышленность выпускает большое число установок для ультразвуковой очистки, различающихся конструктивными особенностями, вместимостью ванн и мощностью, например транзисторные: УЗУ-0,25 с выходной мощностью 0,25 кВт, УЗГ-10-1,6 с мощностью 1,6 кВт и др., тиристорные УЗГ-2-4 с выходной мощностью 4 кВт и УЗГ-1-10/22 с мощностью 10 кВт. Рабочая частота установок — 18 и 22 кГц.

Ультразвуковая установка УЗУ-0,25 предназначена для очистки мелких деталей. Она состоит из ультразвукового генератора и ультразвуковой ванны.

Технические данные ультразвуковой установки УЗУ-0,25

-

Частота сети — 50 Гц

-

Мощность, потребляемая от сети — не более 0,45 кВа

-

Частота рабочая — 18 кГц

-

Мощность выходная — 0,25 кВт

-

Внутренние габариты рабочей ванны — 200 х 168 мм при глубине 158 мм

На передней панели ультразвукового генератора размещены тумблер включения генератора и лампа, сигнализирующая о наличии напряжения питания.

На задней стенке шасси генератора находятся: патрон для предохранителя и два штепсельных разъема, посредством которых генератор соединяется с ультразвуковой ванной и питающей сетью, клемма для заземления генератора.

В дно ультразвуковой ванны вмонтированы три пакетных пьезоэлектрических преобразователя. Пакет одного преобразователя состоит из двух пьезоэлектрических пластин из материала ЦТС-19 (цирконат-титанат свинца), двух частотно-понижающих накладок и центрального стержня из нержавеющей стали, головка которого является излучающим элементом преобразователя.

На кожухе ванны расположены: штуцер, ручка крана с надписью «Слив», клемма для заземления ванны и штепсельный разъем для соединения с генератором.

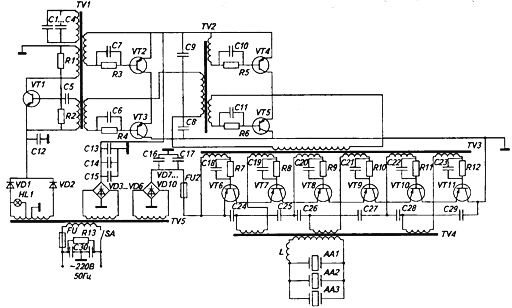

На рисунке 1 показана принципиальная электрическая схема ультразвуковой установки УЗУ-0,25.

Рис. 1. Принципиальная электрическая схема ультразвуковой установки УЗУ-0,25

Первая ступень представляет собой задающий генератор, работающий на транзисторе VT1 по схеме с индуктивной обратной связью и колебательным контуром.

Электрические колебания ультразвуковой частоты 18 кГц, возникающие в задающем генераторе, подаются на вход предварительного усилителя мощности.

Предварительный усилитель мощности состоит из двух ступеней, одна из которых собрана на транзисторах VT2, VT3, вторая — на транзисторах VT4, VT5. Обе ступени предварительного усиления мощности собраны по последовательно-двухтактной схеме, работающей в режиме переключения. Ключевой режим работы транзисторов позволяет получить при достаточно большой мощности высокий КПД.

Цепи баз транзисторов VT2, VT3. VT4, VT5 подключены к отдельным, включенным встречно обмоткам трансформаторов TV1 и TV2. Это обеспечивает двухтактную работу транзисторов, то есть поочередное включение.

Автоматическое смещение этих транзисторов обеспечивается резисторами R3 — R6 и конденсаторами С6, С7 и С10, С11, включенными в цепь базы каждого транзистора.

Переменное напряжение возбуждения подается на базу через конденсаторы С6, С7 и С10, С11, а постоянная составляющая базового тока, проходя через резисторы R3 — R6, создает на них падение напряжения, обеспечивающее надежное закрывание и открывание транзисторов.

Четвертая ступень — усилитель мощности. Он состоит из трех двухтактных ячеек на транзисторах VT6 — VT11, работающих в режиме переключения. Напряжение от предварительного усилителя мощности подается на каждый транзистор с отдельной обмотки трансформатора ТVЗ, причем в каждой ячейке эти напряжения противофазны. С транзисторных ячеек переменное напряжение подается на три обмотки трансформатора TV4, где происходит сложение мощности.

С выходного трансформатора напряжение подается на пьезоэлектрические преобразователи АА1, АА2иААЗ.

Так как транзисторы работают в режиме переключения, то выходное напряжение, содержащее гармоники, имеет прямоугольную форму. Для выделения первой гармоники напряжения на преобразователях к выходной обмотке трансформатора TV4 последовательно с преобразователями включена катушка L, индуктивность которой рассчитана таким образом, что с собственной емкостью преобразователей она составляет колебательный контур, настроенный на 1-ю гармонику напряжения. Это позволяет получить на нагрузке синусоидальное напряжение, не меняя энергетически выгодного режима транзисторов.

Питание установки осуществляется от сети переменного тока напряжением 220 В с частотой 50 Гц с помощью силового трансформатора TV5, имеющего первичную обмотку и три вторичные, одна из которых служит для питания задающего генератора, а две другие служат для питания остальных ступеней.

Питание задающего генератора осуществляется от выпрямителя, собранного по двухпериодной схеме с нулевой точкой (диоды VD1 и VD2).

Питание предварительных ступеней усиления осуществляется от выпрямителя, собранного по мостовой схеме (диоды VD3 — VD6). Вторая мостовая схема на диодах VD7 — VD10 питает усилитель мощности.

В зависимости от характера загрязнения и материалов следует выбрать моющую среду. В случае отсутствия тринатрийфосфата для очистки стальных деталей может быть использована кальцинированная сода.

Время очистки в ультразвуковой ванне колеблется от 0,5 до 3 мин. Максимально допустимая температура моющей среды — 90 оС.

Перед сменой моющей жидкости генератор следует выключить, не допуская работы преобразователей без жидкости в ванне.

Очистку деталей в ультразвуковой ванне осуществляют в следующей последовательности: тумблер питания ставят в положение «Выкл.», сливной кран ванны — в положение «Закрыто», в ультразвуковую ванну заливают моющую среду до уровня 120 — 130 мм, вилку питающего кабеля включают в розетку электрической сети напряжением 220 В.

Проводят опробование установки: включают тумблер в положение «Вкл.», при этом должна загореться сигнальная лампа и появиться рабочий звук кавитирующей жидкости. О появлении кавитации можно судить также по образованию на преобразователях ванны мельчайших подвижных пузырьков.

После опробования установки ее следует отключить от сети, загрузить в ванну загрязненные детали и начать обработку.