Пайка, как одна из технологий образования неразъемных соединений, является уникальным способом соединения самых различных материалов — металлов, неметаллов, а также сочетаний металла с неметаллом (углеродистая, легированная, быстрорежущая сталь, цветные металлы и их сплавы — медь, алюминий, твердые сплавы, полупроводники, керамика и др.). Качество паяного соединения во многом зависит от подготовительных операций: очистки поверхностей, нанесения покрытий-подложек, размещения материала припоя …

Пайка, как одна из технологий образования неразъемных соединений, является уникальным способом соединения самых различных материалов — металлов, неметаллов, а также сочетаний металла с неметаллом (углеродистая, легированная, быстрорежущая сталь, цветные металлы и их сплавы — медь, алюминий, твердые сплавы, полупроводники, керамика и др.). Качество паяного соединения во многом зависит от подготовительных операций: очистки поверхностей, нанесения покрытий-подложек, размещения материала припоя …

Пайка, как одна из технологий образования неразъемных соединений, является уникальным способом соединения самых различных материалов — металлов, неметаллов, а также сочетаний металла с неметаллом (углеродистая, легированная, быстрорежущая сталь, цветные металлы и их сплавы — медь, алюминий, твердые сплавы, полупроводники, керамика и др.).

Пайка, как одна из технологий образования неразъемных соединений, является уникальным способом соединения самых различных материалов — металлов, неметаллов, а также сочетаний металла с неметаллом (углеродистая, легированная, быстрорежущая сталь, цветные металлы и их сплавы — медь, алюминий, твердые сплавы, полупроводники, керамика и др.).

Качество паяного соединения во многом зависит от подготовительных операций: очистки поверхностей, нанесения покрытий-подложек, размещения материала припоя, предварительной сборки изделия в приспособлениях, опытной отработки режима пайки.

Очистка поверхностей должна обеспечивать удаление оксидов и жировых загрязнений, препятствующих капиллярному схватыванию материала детали и припоя. Очистку перед пайкой производят двумя методами — химическим и механическим. Механическая очистка используется для удаления грубых загрязнений (ржавчина, оксиды и др.), а химическая — для удаления жира и легких загрязнений (протирка спиртами — этиловым, бутиловым, метиловым, специальными очищающими составами). При химическом обезжиривании нужно учитывать необходимость последующей смывки состава.

Механическая очистка производится абразивоструйной обработкой (песком, дробью) для больших поверхностей, металлическими щетками, обработкой на токарных, шлифовальных станках. После сухой струйной обработки необходимо также проведение обеспыливания. После очистки нужно как можно быстрее начинать пайку во избежание повторного образования окислов.

Нанесение покрытий-подложек применяется для улучшения растекаемости припоя. Чаще всего используются медные покрытия. Коррозионно-стойкие стали также покрывают никелем. Медные покрытия наносят лужением припоями или электролитическим осаждением.

Припой размещают либо возле зазора в виде проволоки, профилированной фольги, пасты и т. д., либо непосредственно в зазоре. Другим способом является подача припоя в процессе пайки — ручная или механизированная. Закрепление припоя производят склеиванием или сваркой.

При нанесении припоя в зазоре широко применяется электрический метод осаждения (для олова, титана, меди, различных сплавов). Также применяется плазменное напыление покрытий. При контактно-реактивной пайке в зазоре размещают фольгу (или напыляемое покрытие), образующую контактную пару с металлом детали.

Для защиты поверхностей, не подлежащих пайке, применяют специальные «стоп-пасты» из кремнезема (Al2O3), графита, оксида циркония и другие.

Предварительную фиксацию деталей производят для выдержки определенного зазора и взаимного расположения деталей. При этом могут использоваться как разъемные соединения (сборка в приспособлениях, запрессовка), так и неразъемные (развальцовка, сборка методами точечной, контактной или дуговой сварки).

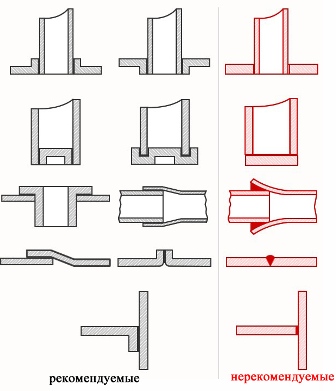

Конструкции паяных соединений

Основными параметрами режима пайки являются:

-

температура пайки,

-

скорость нагрева,

-

время выдержки,

-

сила сжатия (для пайки с приложением давления),

-

скорость охлаждения.

Температура пайки определяется исходя из максимально допустимого значения для пайки данных материалов, а припой выбирают так, чтобы температура его ликвидуса была на 20-50 градусов меньше температуры пайки.

Скорость нагрева имеет существенное значение для тонкостенных деталей. Ее определяют эмпирическим путем.

Время выдержки при температуре пайки также определяется опытным путем исходя из того, что оно должно обеспечивать процесс смачивания и растекания. При этом не рекомендуется неоправданно увеличивать его значение, так как это может привести к эрозии металла детали от воздействия расплавленного припоя.

Нагрев для расплавления припоя может осуществляться различными способами — ручными (с применением горелок, паяльников), в печах, индуктивным и контактным способами.

После пайки необходимо произвести очистку, которая, как правило, производится в два этапа. Первым из них является устранение отходов пайки. Второй — зачистка для удаления оксидных слоев, образованных в процессе пайки с флюсом. Если не удалить агрессивные остатки флюса, то это может ослабить паяные швы.

Так как большинство флюсов для пайки являются водорастворимыми, лучший способ, чтобы удалить их — это промыть соединение в сборе в горячей воде (50 градусов или более). Лучше всего погрузить узел в воду, пока паяные детали еще горячие. При необходимости флюс можно слегка потереть проволочной щеткой. Можно использовать более сложные методы удаления флюса — тонкую ультразвуковую очистку, чтобы ускорить воздействие горячей воды или пара.

Иногда приходится удалять флюс с перегревшихся частей паяного соединения. В таких случаях флюс полностью насыщен оксидами и становится зеленого или черного цвета. В этом случае он должен быть удален с помощью разбавленного раствора соляной кислоты (концентрация 25%, температура нагрева 60-70 градусов, выдержка 0,5…2 мин.). При этом нужно соблюдать все правила предосторожности при работе с кислотами.

После того, как паяное соединение очищено от остатков флюса, удаляют оксиды. Лучшие очистители — это те, которые рекомендованы производителем припоя, используемого для пайки. Можно также применять растворы кислот, однако азотная кислота, например, разрушает в процессе травления серебряные припои.

После того, как удалены флюс и оксиды, паяные соединения могут подвергаться ряду других отделочных операций — полировке или консервации в масле.

Дефекты, возникающие в процессе пайки, аналогичны сварным: непропай, неметаллические включения, поры и пустоты, трещины. Непропаи могут возникнуть при неравномерности зазора и нагрева, при недостаточной смачиваемости или отсутствии выхода для газа.

Неметаллические включения в паяном соединении появляются при взаимодействии припоя с кислородом, содержащимся в воздухе, от взаимодействия флюса с металлом детали при длительном нагреве и при плохой предварительной очистке поверхностей. Поры и пустоты могут образоваться при больших зазорах и в случае уменьшения растворимости газов во время кристаллизации шва.

Трещины могут быть результатом действия температурных напряжений при охлаждении деталей или в результате образования хрупких интерметаллических соединений.

При соблюдении режима пайки, тщательной очистке и обеспечении оптимального зазора между паяемыми деталями, опасность возникновения дефектов в паяных соединениях значительно снижается.

Смотрите также: Соединение контактов и проводов пайкой