При лазерном способе

При лазерном способе

сварки для соединения деталей используют сконцентрированный световой

пучок с высокой плотностью энергии (диаметр пучка 0,1…2 мм). По типу

светового луча лазерная сварка может быть импульсной и непрерывной.

Импульсным способом сваривают точечные соединения, для непрерывных швов

применяют импульсно-периодическое или непрерывное излучение. Импульсная

сварка применяется также тогда, когда нужно обеспечить минимальные

деформации от температурного нагрева и высокую точность, непрерывная …

При лазерном способе сварки для соединения деталей используют сконцентрированный световой пучок с высокой плотностью энергии (диаметр пучка 0,1…2 мм). По типу светового луча лазерная сварка может быть импульсной и непрерывной. Импульсным способом сваривают точечные соединения, для непрерывных швов применяют импульсно-периодическое или непрерывное излучение. Импульсная сварка применяется также тогда, когда нужно обеспечить минимальные деформации от температурного нагрева и высокую точность, непрерывная — для скоростной сварки в серийном или массовом производстве.

При лазерном способе сварки для соединения деталей используют сконцентрированный световой пучок с высокой плотностью энергии (диаметр пучка 0,1…2 мм). По типу светового луча лазерная сварка может быть импульсной и непрерывной. Импульсным способом сваривают точечные соединения, для непрерывных швов применяют импульсно-периодическое или непрерывное излучение. Импульсная сварка применяется также тогда, когда нужно обеспечить минимальные деформации от температурного нагрева и высокую точность, непрерывная — для скоростной сварки в серийном или массовом производстве.

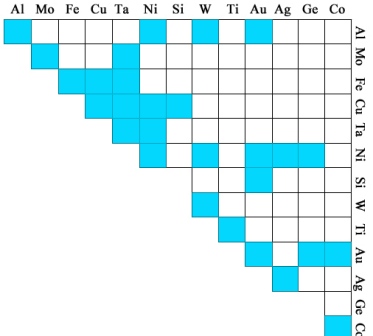

Лазерную сварку используют для соединения различных материалов: стали, титана, алюминия, тугоплавких металлов, меди, сплавов металлов, драгоценных металлов, биметаллов, толщиной от десятых долей до нескольких миллиметров. При этом лазерная сварка светоотражающих металлов, таких как алюминий и медь, несколько затруднена. Свариваемость металлов лазерным способом указана на рис. 2.

Сварка активных металлов производится с применением защитного газа в виде струи, направленной в область воздействия светового луча.

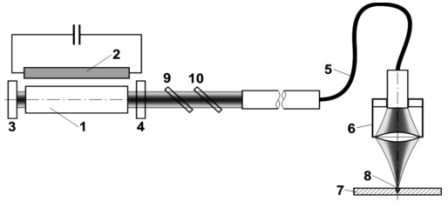

Рисунок 1 — Сварка твердотельным лазером: 1 — активная среда (рубин, гранат, неодим), 2 — лампа накачки, 3 — непрозрачное зеркало, 4 — полупрозрачное зеркало, 5 — оптическое волокно, 6 — оптическая система, 7 — заготовка, 8 — лазерный пучок в фокальной точке, 9, 10 — разветвители лазерного луча.

Рисунок 2 — Свариваемость материалов

По глубине проплавления различают три вида лазерной сварки:

1) микросварка (менее 100 мкм),

2) мини-сварка (0,1…1мм),

3) макросварка (более 1 мм).

Так как глубина проплавления чаще всего не превышает 4 мм, лазерная сварка распространена в основном в прецизионном приборостроении, при изготовлении электронных приборов, часов, в самолетостроении, в автомобилестроении, при сварке труб, а также широко используется в ювелирной промышленности.

Перед сваркой встык и внахлест обеспечивают зазор 0,1…0,2мм. При больших зазорах могут возникнуть прожоги и несплавления.

Основными параметрами режима лазерной сварки являются:

1) продолжительность и энергия импульса,

2) частота импульсов,

3) диаметр светового пучка,

4) расстояние от наименьшего сечения сфокусированного луча до поверхности,

5) скорость сварки. Она достигает 5 мм/с. Для увеличения скорости повышают частоту импульсов или применяют непрерывный режим.

В промышленности для лазерной сварки используют 2 типа лазеров:

1) твердотельные — рубиновые, неодимовые и YAG-лазеры (на основе алюмо-иттриевого граната);

2) газовые СО2-лазеры.

В последнее время также появились волоконные лазерные установки для сварки, активным элементом которых является оптическое волокно из кварца. Такие лазеры позволяют сваривать «проблемные» материалы — медь и латунь с высокой отражательной способностью, титан.

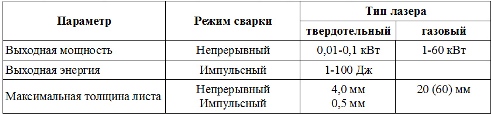

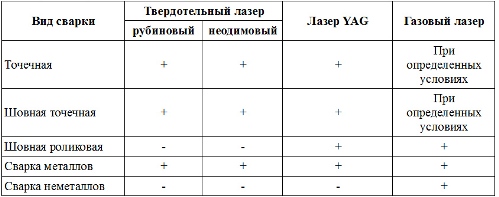

Возможности различных лазерных установок для сварки указаны в таблицах 1 и 2.

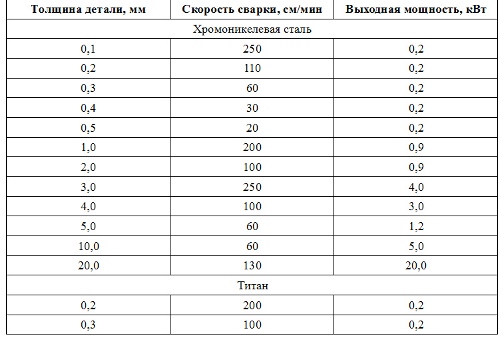

Примеры режимов сварки газовым СО2 лазером приведены в таблице 3.

Таблица 1 — Толщина листа и мощность лазерных установок для сварки

Таблица 2 — Применяемость лазеров

Таблица 3 — Режимы лазерной сварки встык при помощи газового лазера

Диаметр светового пучка при лазерной сварке, как правило, составляет 0,3 мм. Стыковые швы, сваренные пучком менее 0,3 мм, могут иметь несплавления и непровары. Сварка лазерами мощностью до 10 кВт обычно ведется без присадочного материала.

Ввиду небольшой зоны термического влияния при лазерной сварке происходит очень быстрое охлаждение сварного шва. Это может иметь как негативные последствия для качества сварного соединения, так и положительные. Многие металлы дают лучшие физико-механические свойства при быстром охлаждении шва. Однако при сварке нержавеющей стали это может привести к охрупчиванию шва. Увеличение длительности импульса до 10 мс и предварительный нагрев помогают устранить это явление.

При правильном выборе материалов для сварки и режимов, лазерная сварка дает швы высочайшего качества.

Лазерные установки можно разделить на 3 категории:

1) Устройства с корпусом. В таких устройствах заготовки помещают в специальное замкнутое пространство, содержащее защитную нейтральную атмосферу и лазерный луч. Сварщик может контролировать и отслеживать процесс сварки с помощью специальной оптической системы.

2) Устройства, предназначенные для сварки на открытом воздухе. Лазерный луч имеет несколько степеней свободы и производит запрограммированные движения. Сварочная зона защищена потоком газа.

3) Устройства, предназначенные для ручной лазерной сварки. Лазерные горелки очень похожи на сварочные горелки для аргоно-дуговой сварки. Лазерный луч передается к горелке с помощью оптического волокна. Во время сварки сварщик держит лазерный факел в одной руке, а присадочный материал — в другой.

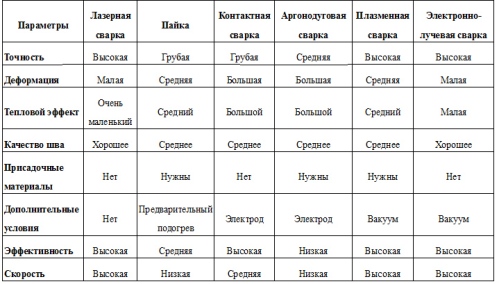

Таблица 4 — Сравнение различных видов сварки с лазерной

К преимуществам лазерной сварки относят:

1) малая зона термического воздействия лазерного луча на материал и, как следствие, незначительные тепловые деформации;

2) возможность сваривания в труднодоступных местах, в средах, прозрачных для лазерного излучения (стекло, жидкости, газы);

3) сварка магнитных материалов;

4) малый диаметр светового пучка, возможность проведения микросварки, узкий сварной шов с хорошими эстетическими характеристиками;

5) возможность автоматизации процесса;

6) гибкое манипулирование световым пучком путем оптико-волоконной передачи;

7) универсальность лазерного оборудования (возможность применения для лазерной сварки и резки, маркировки и сверления);

8) возможность сварки разнородных материалов.

Недостатки лазерной сварки:

1. Высокая стоимость и сложность лазерного оборудования.

2. Высокие требования к подготовке, очистке кромок под сварку.

3. Невозможность сваривания толстостенных деталей, недостаточная мощность. Увеличение мощности лазеров для сварки ограничено тем, что при более сильном воздействии лазерного луча на металл происходит его активное разбрызгивание в зоне сварки, которое повреждает оптическую систему устройства и выводит лазер из строя за считанные часы.