Контакты токоведущих частей оборудования, присоединения аппаратуры, шин и др. являются слабым местом в токоведущей цепи и могут стать источником неполадок и аварий. Учитывая это, следует стремиться к тому, чтобы количество контактов было по возможности минимальным. На рисунке показан участок токоведущей цепи на одной из подстанций, из которого видно, что на участке abc было семь контактов, а после переделки стало три. Излишние контакты понижают надежность электроснабжения и могут приводить к неполадкам и авариям …

Контакты токоведущих частей оборудования, присоединения аппаратуры, шин и др. являются слабым местом в токоведущей цепи и могут стать источником неполадок и аварий. Учитывая это, следует стремиться к тому, чтобы количество контактов было по возможности минимальным. На рисунке показан участок токоведущей цепи на одной из подстанций, из которого видно, что на участке abc было семь контактов, а после переделки стало три. Излишние контакты понижают надежность электроснабжения и могут приводить к неполадкам и авариям …

Контакты токоведущих частей оборудования, присоединения аппаратуры, шин и др. являются слабым местом в токоведущей цепи и могут стать источником неполадок и аварий. Учитывая это, следует стремиться к тому, чтобы количество контактов было по возможности минимальным.

Контакты токоведущих частей оборудования, присоединения аппаратуры, шин и др. являются слабым местом в токоведущей цепи и могут стать источником неполадок и аварий. Учитывая это, следует стремиться к тому, чтобы количество контактов было по возможности минимальным.

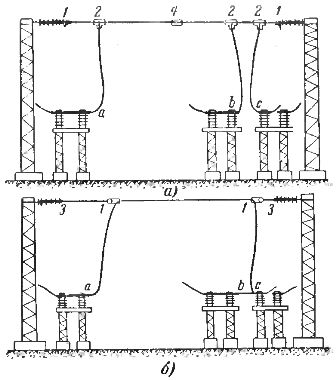

На рис. 1 показан участок токоведущей цепи на одной из подстанций, из которого видно, что на участке abc было семь контактов, а после переделки стало три. Излишние электрические контакты понижают надежность электроснабжения и могут приводить к неполадкам и авариям. Поэтому при ремонтных работах следует предусматривать устранение из схем излишних контактов и замену малонадежных контактов более надежными сварными.

Ряд аварий и неполадок с контактами происходит из-за неправильного выполнения контактных соединений или применения не удовлетворяющих требованиям ГОСТ, правилам и нормам, а также ненадежных или самодельных контактов. Наибольшее число случаев повреждения контактов приходится на стержневые, переходные (медь — алюминий), болтовые и особенно одноболтовые контакты.

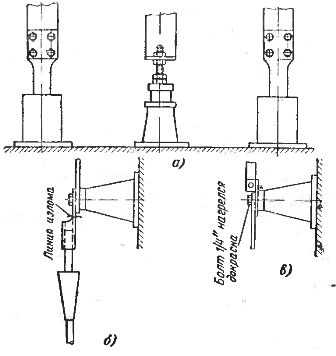

Рис. 1. Схема контактов участка подстанции: а — до переделки, б — после переделки, 1 — натяжные зажимы, 2 — Т-образные болтовые зажимы, 3 — стальные вставки, 4 — соединительный зажим.

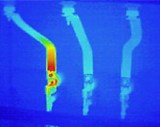

Рис. 2. Некоторые характерные случаи повреждения контактов вследствие их несоответствия требованиям норм: а — медный стержень изолятора соединен с алюминиевой шиной обычной гайкой, б — кабельный наконечник в месте излома не соответствует сечению кабеля, в — место присоединения алюминиевой шины болтом к медному выводу разъединителя 400 а.

На рис. 2 приведено несколько характерных случаев повреждения контактов. Повреждение, изображенное на рис. 2,а, произошло на стержневом медном контакте проходного изолятора средней фазы, присоединенного к плоской шине. Две крайние фазы имели шинные четырехболтовые контакты с трансформаторами тока, а средний стержневой контакт проходного изолятора был присоединен обычной гайкой к шине такого же сечения, как и у крайних фаз.

Несоответствие контакта средней фазы контактам крайних фаз очевидно. Эксплуатационный персонал фиксировал перегрев контакта средней фазы, производил разборку и зачистку контакта, но не принял мер к его переделке, что привело к крупной аварии.

На контакте (рис. 2,6) у кабельного наконечника (старого типа) сечение в месте, отмеченном линией излома, было недостаточно по площади сечения кабеля и ненадежно по механической прочности. Разрушение кабельного наконечника по линии наименьшего сечения привело к крупной аварии.

На рис. 3,в показана недостаточность сечения болтов 1/4″, примененных для крепления довольно массивных шин между собой и к разъединителям, причем к разъединителям шины крепились одним болтом. По ГОСТ «Зажимы контактные выводов электротехнического оборудования и их соединения с алюминиевыми проводниками» контактные зажимы выводов электротехнического оборудования должны, как правило, быть плоскими. При токах 200 А и выше плоские зажимы должны иметь не менее двух болтов. Эксплуатационный персонал обязан выявлять все неудовлетворяющие современным требованиям контакты и принимать меры к устранению выявленных дефектов.

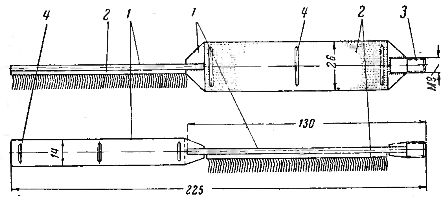

Рис. 3. Ерш-щетка для зачистки внутренних стенок овальных и трубчатых соединителей средних сечений: 1 — стальная пластина, 2 — кардолента, 3 — хвостовик для навертывания ручки, 4 — проволока гибкая для закрепления кардоленты.

При ремонтах и ревизиях большое значение имеют правильная и тщательная подгонка, очистка, защита от коррозии и сборка разборных контактных соединений.

Для выполнения рекомендаций по зачистке и смазке контактных поверхностей и особенно овальных или трубчатых соединителей необходимо снабдить монтерский персонал монтажным набором, в который входят следующие предметы:

1. Ерш-щетка для очистки овальных, круглых и плоских контактных поверхностей для соединяемых проводов сечением от 25 до 600 мм2 (рис. 3). Ерши навертываются на рукоятку, общую для ершей и щеток разных размеров.

2. Набор пластмассовых баночек с бензином, антикоррозионной смазкой и вазелином.

3. Ящик, в котором хранятся и переносятся щетки, банки и тряпки или ветошь для протирки контактных поверхностей.

Уход за металлокерамическими контактами

При нормальных условиях работы металлокерамические контакты должны работать без зачистки до полного износа металлокерамической напайки.

Опыт эксплуатации металлокерамических контактов мощных высоковольтных выключателей показал, что переходное сопротивление металлокерамических контактов после отключения токов короткого замыкания не возрастает и даже несколько уменьшается за счет расплавления меди и вытекания ее на поверхность контакта.

Зачистка металлокерамических контактов с помощью напильников приносит, как правило, больше вреда, чем пользы, поскольку приработавшиеся контактные поверхности металлокерамических контактов работают в некоторых случаях лучше новых. Поэтому зачистку поверхности металлокерамических контактов можно производить лишь в том случае, если на контактной поверхности обнаружены отдельные застывшие комья металла, которые и следует удалить, после чего поверхность контакта рекомендуется протереть тряпочкой, смоченной в бензине.

Основные показатели характеризующие исправное состояние контактов

Электрические контакты конструируются так, чтобы переходное сопротивление участка токоведущей цепи, содержащей контакт, было равно или меньше сопротивления участка токоведущей цепи целого проводника такой же длины. Чем больше номинальный ток, на который рассчитан контакт, тем меньше должно быть переходное сопротивление.

Для различных аппаратов известны сопротивления контактов, гарантированные заводами-изготовителями. С течением времени переходное сопротивление контактов может увеличиваться вследствие ослабления контактного давления, образования твердых оксидных пленок, являющихся плохими проводниками, подгорания контактных поверхностей и т. п.

Увеличение переходного сопротивления болтовых контактов может происходить за счет ослабления, расшатывания и нарушения плотности контакта вследствие вибрации или разности коэффициентов температурного расширения материалов болтов и шин контакта. При охлаждении болтов могут образовываться повышенные напряжения в материале контактов, вызывающие пластическую деформацию контакта, а при токах короткого замыкания происходит быстрое нагревание и расширение контактных материалов, приводящее к деформации и расстройству контакта.

Чем меньше переходное сопротивление контактного соединения, тем меньше тепла выделяется в нем при прохождении тока и тем больший ток можно пропустить через такой контакт при заданной температуре.

Выделение тепла в контакте пропорционально сопротивлению контакта и квадрату тока: Q = I2Rкt, где Q — выделяемое тепло в контакте, Rк — сопротивление контакта, ом, I—ток, проходящий через контакт, а, t — время, сек.

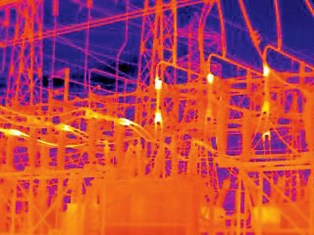

Измерение температуры контакта не может дать желаемых результатов, если эти измерения производятся не в период максимальных нагрузок. Поскольку период максимальных нагрузок в большинстве случаев бывает после наступления темноты, т. е. когда рабочий день заканчивается, производить измерения температуры контакта на линиях и открытых подстанциях при максимальных нагрузках не представляется возможным. Кроме того, контакты выполняются более массивными, чем токоведущие части, а теплоемкость и теплопроводность металлов велики, поэтому нагрев контактов не соответствует истинной дефектности контакта, определенной по переходному сопротивлению. .

В ряде случаев для оценки состояния контактов используют не величину переходного сопротивления, а величину падения напряжения на участке токоведущей цепи, содержащем контактное соединение. Падение напряжения будет пропорционально сопротивлению контакта и величине тока: U=RкI, где U — падение напряжения на участке, содержащем контакт, Rк — сопротивление контакта, I — ток, протекающий через контакт.

Поскольку падение напряжения зависит от величины тока, протекающего через измеряемый участок токоведущей цепи, для оценки состояния контакта используют метод сравнения падения напряжения на участке токоведущей цепи, содержащем контакт, и на участке не содержащем контакта.

Если при прохождении тока одной и той же величины через участки равной длины падение напряжения на участке, содержащем контакт, окажется, например, в 2 раза больше, чем падение напряжения на участке целого проводника, то, следовательно, сопротивление в контакте будет тоже в 2 раза больше.

Таким образом, состояние контакта может быть оценено тремя показателями:

а) отношением омических сопротивлений контакта и целого отрезка проводника,

б) отношением падений напряжения на контакте и целом участке проводника,

в) отношением температур контакта и целого проводника.

В некоторых энергосистемах принято называть это отношение «коэффициентом дефектности».

Под коэффициентом дефектности контакта К1 понимается отношение омическ