Целью

Целью

автоматизации механизмов непрерывного транспорта является повышение их

производительности и надежности работы. Требования к уровню

автоматизации данных механизмов определяются прежде всего характером

выполняемых ими функций. Эскалаторы,

многокабинные пассажирские подъемники и кольцевые пассажирские канатные

дороги выполняют самостоятельные функции, поэтому автоматизация этих

механизмов сводится в основном к автоматизированным пуску и торможению

электропривода …

Целью автоматизации механизмов непрерывного транспорта является повышение их производительности и надежности работы. Требования к уровню автоматизации данных механизмов определяются прежде всего характером выполняемых ими функций.

Целью автоматизации механизмов непрерывного транспорта является повышение их производительности и надежности работы. Требования к уровню автоматизации данных механизмов определяются прежде всего характером выполняемых ими функций.

Эскалаторы, многокабинные пассажирские подъемники и кольцевые пассажирские канатные дороги выполняют самостоятельные функции, поэтому автоматизация этих механизмов сводится в основном к автоматизированным пуску и торможению электропривода с ограничением ускорения и рывка и обеспечению необходимых защит и блокировок, гарантирующих безопасность пассажиров. Следует отметить, что для установок, транспортирующих людей необходимо присутствие человека, контролирующего работу установки. Поэтому часть функций управления может быть возложена на оператора, что упрощает схему и повышает надежность ее работы.

Для конвейеров, которые выполняют часть функций в общем технологическом процессе производства, автоматизация подчинена задачам комплексной автоматизации данного производства. Входящие в технологические комплексы конвейерные установки могут представлять собой сложные поточно-транспортные системы большой протяженности. Управление ими и контроль исправности механического и электрического оборудования сосредоточивается в диспетчерском пункте, где с помощью световых табло, мнемонических схем и звуковой сигнализации диспетчер следит за работой конвейеров. В эксплуатационных целях, для ремонта, ревизии и наладки отдельных конвейерных линий наряду с централизованным предусматривается также местное управление с пульта, располагаемого непосредственно в границах приводной станции.

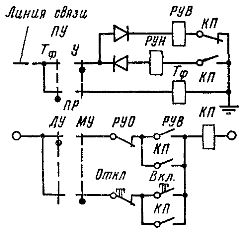

Элементы схемы управления приводом конвейера, расположенные на пульте местного управления, приведены на рис. 1. При централизованном управлении из диспетчерского пункта включение и отключение контактора пуска КП выполняется соответственно с помощью реле РУВ и РУО. При переводе переключателя ПР в положение МУ (местное управление) приводную станцию можно отдельно включать и выключать с помощью кнопок «Вк» и «Откл». Переключатель ПУ позволяет, отключив привод от дистанционного управления, связаться по телефону ТФ с диспетчерским пунктом.

В общем случае в зависимости от характера технологического процесса система автоматизации комплекса конвейерных линий промышленного предприятия должна осуществлять, включение и отключение различных конвейеров в определенной последовательности в строгом соответствии с производственным процессом; обеспечение требуемой скорости транспортировки грузов и при необходимости согласование значений скорости различных конвейеров, а также технологические и аварийные блокировки оборудования.

Нарушения в работе оборудования могут привести к нарушению всего технологического процесса (конвейеры) или к опасности для жизни людей (канатные дороги, эскалаторы). Поэтому в схемах автоматизации данных установок применяется большое число защитных блокировок. Наиболее типовые из них, обусловленные особенностями работы данных механизмов, выполняют следующие функции:

1. контроль исправного состояния тягового элемента (ленты, каната, цепи) и отключение установки при чрезмерной вытяжке тягового элемента, слабом натяжении, сходе с направляющих роликов, отводных барабанов и шкивов;

2. отключение установки при чрезмерном повышении скорости ;

3. отключение установки при затянувшемся пуске,

4. предупреждение завалов бункеров загрузочных и перегрузочных устройств;

5. обеспечение требуемой последовательности пуска и остановки механизмов технологического комплекса.

Рис. 1. Элементы схемы управления пуском и остановкой конвейера на пульте местного управления.

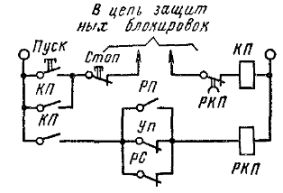

Рис. 2. Схема узла контроля пуска конвейера.

Первые две защиты осуществляются с помощью конечных выключателей и реле скорости. Следует иметь в виду, что из-за возможного проскальзывания каната или ленты на привод ном шкиве или барабане скорость двигателя еще не характеризует скорость тягового элемента, поэтому датчики скорости должны фиксировать движение именно тягового элемента. Для этого они устанавливаются либо на опорном ролике для конвейеров (обычно на его обратной нерабочей ветви) либо на отводном шкиве для канатных дорог.

В качестве датчика скорости широко используются бесконтактные индукционные датчики, в которых вращающийся ротор — постоянный магнит создает в неподвижной статорной обмотке ЭДС, пропорциональную скорости. При обрыве тянущего элемента реле скорости дает сигнал на отключение электропривода. В механизмах, транспортирующих людей (например, канатные дороги), дополнительно включаются ловители, не позволяющие кабине разогнаться под уклон. Защита от чрезмерного увеличения скорости работает аналогично и выполняется с помощью реле центробежного типа.

Пуск конвейеров из-за больших инерционных масс и статических нагрузок отличается значительной продолжительностью и сопровождается существенным нагревом двигателей. Перегрузка конвейера, пониженное напряжение питания, некоторые виды неисправности в механическом и электрическом оборудовании могут приводить к дополнительному затягиванию процесса пуска и вследствие этого к недопустимому превышению температуры двигателя.

Кроме того, перегрузка ленточных или канатных конвейеров может привести к пробуксовыванию тягового элемента на приводном органе. При этом закончившийся процесс пуска двигателя не выводит конвейер на рабочую скорость, а затянувшееся буксование приводит к порче тягового элемента, поэтому во всех случаях затянувшегося пуска конвейера сверх регламентированного времени привод необходимо отключить. Это осуществляется автоматически с помощью узла контроля пуска (рис. 2).

Контактор пуска КП включает силовую цепь двигателя, а также реле контроля пуска РКП, выдержка времени срабатывания которого незначительно превышает время нормального пуска В конце процесса пуска цепь РКП разрывается контактом контактора последней ступени ускорения Уп при условии ток двигателя снизился до расчетного значения и реле перегрузки РП отключилось; тяговый элемент приобрел рабочую скорость и размыкающий контакт реле скорости PC разомкнулся.

При отключении цепи питания реле РКП оно прекращает отсчет времени и его контакт в цепи КП остается замкнутым. При затянувшемся пуске цепь питания РКП остается включенной через контакт РП при перегрузке двигателя или через контакт PC при буксовании приводного элемента. По истечении выдержки времени РКП оно срабатывает, отключает контактор и пуск прекращается.

Чтобы избежать завалов перегрузочных устройств в многосекционном ленточном конвейере, требуется определенная последовательность включения и отключения его двигателей. При пуске секции конвейера включаются поочередно, начиная с хвостового участка разгрузки, в порядке, противоположном направлению грузопотока. При остановке секции конвейера отключаются в порядке следования участков по направлению грузопотока, начиная от головного участка загрузки.

Поочередное включение двигателей позволяет одновременно уменьшить пусковые токи в питающей сети. Поочередный пуск конвейерных линий целесообразно выполнять в функции скорости тягового элемента. Это гарантирует включение каждой последующей секции после выхода предшествующей на уровень рабочей скорости. Остановка конвейеров при условии полной разгрузки всех секций и исключения завалов перегрузочных бункеров выполняется по принципу времени. При этом сначала прекращается загрузка головной секции, а выдержки времени на поочередное отключение секций соответствуют длительности, необходимой для полной разгрузки каждой секции. Если в процессе работы отключится одна из линий, то должны поочередно отключиться все предшествующие по направлению грузопотока линии.

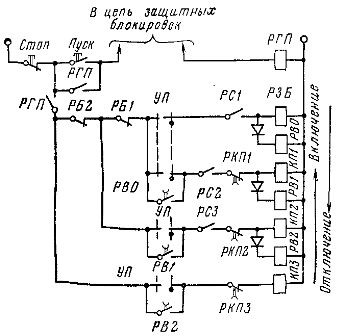

Принципиальная схема управления, обеспечивающая указанные операции для трех конвейерных линий, изображена на рис. 3. Пуск конвейера осуществляется с центрального пульта универсальным переключателем УП при условии, что защитная цепь реле готовности пуска РГП замкнута. При этом, как следует из схемы, вначале включается пусковой контактор двигателя хвостового участка КП3. Двигатель второго участка включится после того, как скорость третьего участка достигнет рабочего значения и сработает реле скорости РС3.

Рис. 3. Схема управления поочередным пуском многосекционного ленточного конвейера.

Двигатель загрузочного участка включится после окончания пуска второго участка, когда сработает реле скорости РС2 и получит питание КП1. В последнюю очередь включается реле загрузочного бункера РЗБ, подающее команду на загрузку конвейера.

Отключение двигателей с помощью УП происходит в обратном порядке, но уже в функции времени. Сначала отключается РЗБ, дающее команду на закрывание загрузочного бункера. Далее через выдержки времени реле РВ0, РВ1 и РВ2 поочередно отключаются КП1, КП2, КПЗ и соответствующие им двигатели.

В схеме предусмотрена защита от завалов перегрузочных бункеров, отключающая с помощью контактов РБ1 и РБ2 участки конвейеров, которые предшествуют переполненному бункеру, а также загрузочный бункер.

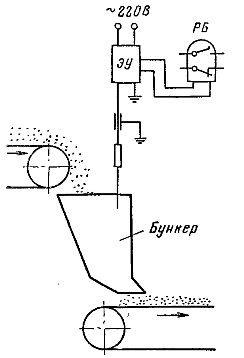

Для данной защиты находит применение электродный датчик уровня материала в бункере (рис. 4). При замыкании электрода на землю транспортируемым материалом срабатывает реле РБ, подключенное к выходу усилительного устройства датчика ЭУ. Высокая чувствительность датчика (до 30 мОм) позволяет его использовать практически для любого транспортируемого материала.

Рис. 4. Электродный датчик уровня загрузки бункера.